在当前制造业智能化浪潮下,铸造企业正面临转型升级的关键时期。建设智能铸造工厂不仅是技术升级,更是企业战略发展的核心路径。本文将系统阐述智能铸造工厂的设计全方案,并探讨其项目策划与公关服务的实施要点。

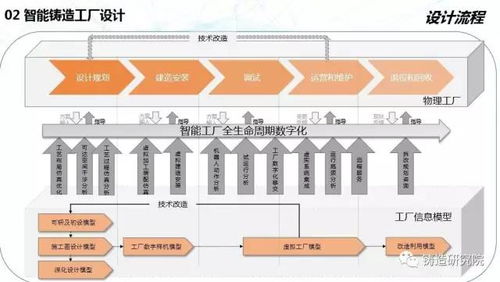

一、智能铸造工厂设计全方案

智能铸造工厂以数据驱动为核心,整合物联网、大数据、人工智能等先进技术,构建覆盖生产全流程的智能化体系。

1. 总体架构设计

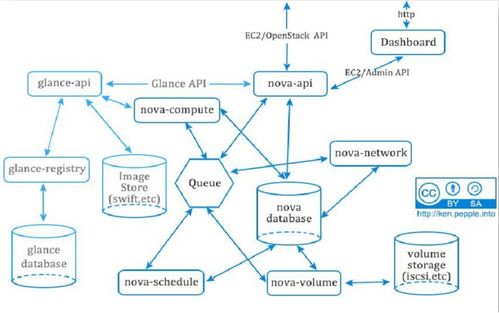

智能铸造工厂应采用“云-边-端”协同架构。云端部署智能决策平台,负责数据分析与优化;边缘层设置本地服务器,实现实时数据处理;终端层涵盖智能熔炼设备、自动化浇注系统、机器人打磨单元等,形成全面感知与精准执行的闭环。

2. 关键技术应用

(1)智能熔炼系统:通过光谱在线检测与自适应控制,实现成分精准调控,将材料利用率提升15%以上。

(2)数字化模具管理:采用3D打印与智能设计软件,使模具准备周期缩短30%。

(3)全流程追溯体系:基于RFID与二维码技术,实现从原材料到成品的全程质量追踪。

(4)能源智能管控:通过实时监测与优化算法,降低单位产品能耗20%-25%。

3. 预期效益分析

实施智能铸造工厂后,企业可实现生产效率提升40%,产品不良率降低60%,运营成本下降25%,同时大幅提升定制化生产能力与市场响应速度。

二、项目策划与实施路径

成功的智能铸造转型需要周密的项目策划与分阶段实施。

1. 现状诊断与规划阶段(1-2个月)

组建专项小组,全面评估企业现有设备、工艺与管理水平,识别关键瓶颈。制定详细的转型路线图,明确各阶段目标、投入预算与预期回报。此阶段需特别关注员工技能评估与培训需求分析。

2. 试点建设阶段(3-6个月)

选择1-2条生产线或关键工序进行智能化改造试点。重点部署数据采集系统与可视化监控平台,验证技术方案的可行性。通过小范围成功案例,积累经验并优化实施方案。

3. 全面推广阶段(6-18个月)

基于试点成果,逐步推广至全厂。此阶段应建立持续改进机制,定期评估系统运行效果,根据实际数据进行优化调整。同时完善相关管理制度与考核体系,确保智能化系统与企业管理深度融合。

4. 持续优化阶段(长期)

建立智能铸造创新中心,持续跟踪新技术发展,不断优化系统性能。培养企业内部的技术研发与维护团队,形成自主创新能力。

三、公关服务与品牌建设

智能铸造转型不仅是内部变革,更需要外部认可与市场影响力的提升。

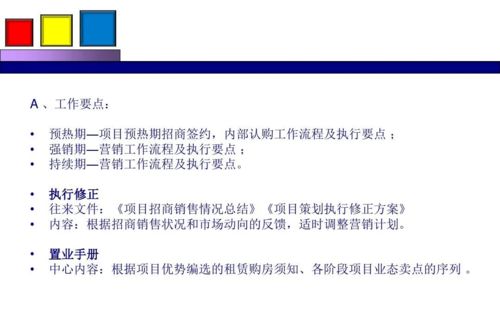

1. 阶段性成果宣传

在试点成功、关键指标达标等重要节点,通过行业媒体、技术论坛等渠道发布成果案例。组织客户与合作伙伴参观智能生产线,直观展示技术实力与质量保障能力。

2. 行业标准参与

积极参与智能铸造相关标准制定工作,争取话语权。通过发表技术论文、参与行业白皮书编写等方式,树立行业技术引领者形象。

3. 生态圈建设

与设备供应商、软件开发商、高校研究机构建立战略合作,共同打造智能铸造生态圈。定期举办技术交流会,分享实践经验,促进行业共同进步。

4. 客户价值传递

针对重点客户,定制化展示智能铸造如何提升其供应链效率与产品质量。通过数据对比、成本分析等专业工具,清晰传达智能化带来的实际价值。

智能铸造工厂建设是一项系统工程,需要技术方案、管理变革与品牌建设协同推进。铸造企业应以战略眼光规划转型路径,分步实施、持续优化,最终实现从传统制造向智能服务的跨越式发展。通过科学的项目策划与专业的公关服务,企业不仅能够提升自身竞争力,更能在行业变革中占据领先地位,赢得未来发展的主动权。